Que faire lorsque votre entrepôt devient trop petit ?

L'un des problèmes les plus courants auquel est confronté un responsable d'entrepôt est de savoir comment agir lorsque l'entrepôt devient trop petit. Dans de nombreux cas, l’augmentation des prix sur le marché immobilier logistique rend la solution de l'agrandissement d’un petit entrepôt économiquement impossible. Cependant, le manque progressif d'espace cache parfois une gestion inefficace.

Dans notre article, nous analysons les causes fréquentes qui génèrent le manque d'espace et nous proposons des solutions pour exploiter la surface disponible et continuer à gérer un entrepôt devenu petit.

Signes qu’un entrepôt devient trop petit

Voici quelques signes montrant que l’entrepôt atteint sa limite en termes d’espace :

- Avoir plus de 85-90 % de la capacité de stockage totale constamment occupée. Dire que l’entrepôt est rempli est généralement une arme à double tranchant. Bien que du point de vue des coûts de stockage, l’objectif final est d’utiliser au maximum l’installation, cela peut toutefois lui faire perdre une certaine flexibilité dans ses opérations. Avec un niveau d’occupation tel que celui-ci, l’entrepôt est incapable de réagir face à une augmentation minime de ses stocks.

- Incidences dans la gestion des adressages : cela peut se produire parce qu'un rayonnage ou un emplacement spécifique est complet, ou parce que d'autres zones de l'entrepôt sont utilisées comme espace de stockage permanent improvisé (couloir, précharges, zone de maintenance, etc.)

- Augmentation constante du nombre de commandes en suspens ou backorders : il s’agit des bons de commandes reçus, mais que l’entrepôt ne peut pas gérer en raison des écarts de stocks. Cela affecte le ratio d'exécution d’envois et allonge les durées de cycle.

Les raisons du manque d’espace dans l’entrepôt

Les facteurs à l’origine du manque d’espace dans un entrepôt peuvent être très variés. Les plus courants sont liés à l'évolution des entreprises, comme l'explosion des ventes, l'expansion internationale ou l'augmentation des acquisitions de marchandises pour des raisons commerciales.

Toutefois, le manque d'espace de stockage peut également être causé par l'émergence de nouveaux modèles commerciaux numériques. Si les commandes commencent à être gérées en ligne et qu’un modèle omnicanal est adopté, l'installation devra s’adapter, en réservant de l'espace supplémentaire pour une préparation de commandes plus complexe et une gestion des retours intensive.

Et si cela n’était pas uniquement dû à un problème de mètres carrés ?

Une mauvaise gestion de l’installation peut également se traduire par un manque d’espace ou un entrepôt trop petit. Deux des causes les plus fréquentes sont les suivantes :

- Un espace mal distribué ou une conception d'entrepôt obsolète : les entrepôts sont généralement conçus en tenant compte de flux de marchandises spécifiques, d'un nombre particulier de SKU ou de références présentant des caractéristiques déterminées. Toutefois, avec des Supply Chain de plus en plus changeantes et des niveaux de service plus exigeants, les changements peuvent survenir plus tôt que prévu. Il en résulte que la distribution de l'espace de l'entrepôt devient obsolète, car le marché évolue plus rapidement que l'infrastructure physique elle-même.

- Excès de stock de marchandises : il est courant que les entreprises privilégient les peluchesproduits qui connaissent une rotation plus élevée dans leur politique d'achat. Cependant, l'effervescence des ventes de produits A (de rotation élevée) peut restreindre l’espace de l'entrepôt si la place qui leur est réservée n'est pas optimisée. La situation inverse est également possible : un excédent de marchandises à faible rotation en raison de stocks de sécurité surdimensionnés ou parce que les prévisions de vente ont subi des écarts (effet coup de fouet).

Quelques conseils pour optimiser l’espace actuel de l’entrepôt

La forte demande de surface de stockage au cours des dernières années a provoqué une hausse des prix du sol, surtout autour des grandes zones urbaines. Aux États-Unis, la disponibilité d’entrepôts se trouve d’ailleurs à son point le plus bas depuis l’an 2000, avec un espace disponible de 7 % (3 points de moins qu’en 2014) seulement, selon les données de l’agence immobilière CBRE.

Par conséquent, si agrandir l’entrepôt ou déménager dans des installations de plus grande taille n’est pas une option, comment obtenir le meilleur rendement des mètres carrés dont nous disposons ?

- Revoyez le plan de l’entrepôt devenu trop petit et envisagez la possibilité de l’automatiser

L'organisation du plan d'un petit entrepôt est un travail de pure précision. La première étape de la conception de l'agencement d'un entrepôt consiste à mesurer exactement l'espace de travail réellement disponible, en décomptant la surface occupée par les éléments architecturaux tels que les colonnes, les murs, les portes, etc. De là, l'analyse revient sur le stock : il convient de savoir quels produits sont déplacés (nombre de références, volume et poids), où ils sont déplacés dans l'installation et à quelle fréquence (flux d’entrée et de sortie de l'entrepôt).

Cette étude est nécessaire pour évaluer les alternatives permettant d’articuler l’espace disponible dans un entrepôt de taille réduite. Automatiser une partie des opérations, celles qui enregistrent le plus grand nombre de répétitions et qui sont stables dans le temps, est une solution donnant de très bons résultats.

Dans ce sens, des systèmes automatiques comme les transstockeurs pour bacs ou les transstockeurs pour palettes permettent de concentrer les références et d’éliminer l’espace consacré aux couloirs. Par exemple, Mecalux a conçu pour Trumpler un entrepôt automatique capable d’accueillir 2512 palettes sur une surface de 840 m2 seulement.

- Envisagez des systèmes de stockage alternatifs

Adapter le type de rayonnages pour augmenter la densité de stockage est une autre option qui résout le fait que l'entrepôt soit petit par rapport au nombre de cycles de travail. Les rayonnages à palettes classiques présentent de grands avantages en termes d'accessibilité aux marchandises, mais offrent une densité de stockage inférieure à celle des systèmes de stockage par accumulation.

Il existe aujourd'hui une grande variété de rayonnages par accumulation, que cela soit des systèmes dynamiques ou standard, qui permettent de fonctionner avec différents niveaux de mouvement de marchandises. Comme le montre le cas de l'entrepôt d'Aceites Toledo, en les associant avec le Pallet Shuttle, la productivité de l'entrepôt ne s’en voit pas affectée.

- Améliorez votre gestion des stocks à l’aide d’un logiciel de gestion d’entrepôt

Un petit entrepôt peut être très complexe du point de vue de la gestion des stocks, tout comme un entrepôt peut devenir trop petit en raison d'une mauvaise gestion des stocks. L’utilisation d’un logiciel de gestion d'entrepôt est indispensable pour résoudre ces deux situations et exploiter au mieux la capacité de stockage.

Un WMS tel que Easy WMS organise les mouvements des marchandises et enregistre les données en temps réel. Comment cela contribue-t-il à optimiser la capacité de stockage ? Le WMS permet de :

- Adapter les critères d’adressage de stocks : ce logiciel est indispensable pour une gestion efficace de l’espace. Par exemple, il est le seul à permettre l’implémentation d’un système de stockage banalisé qui limite au maximum les espaces vides. Puisque le WMS organise les flux de travail des opérateurs de manière optimisée, la capacité effective de l’entrepôt augmente tout en maintenant l’agilité des opérations.

- Accélérer la réalisation d’inventaires afin de détecter des produits obsolètes ou des écarts dans les registres de SKU.

- Gérer de manière coordonnée le réapprovisionnement : le département d’achats peut programmer le réapprovisionnement du stock de manière plus adaptée à l’espace disponible, en évitant ainsi de surcharger l'installation.

Ajouter des mètres cubes à l’entrepôt

Entre 2012 et 2017, la taille moyenne des entrepôts construits a augmenté de plus de 140 % aux États-Unis, selon les données de la société immobilière CBRE. Mais comment un entrepôt peut-il augmenter ses mètres cubes ?

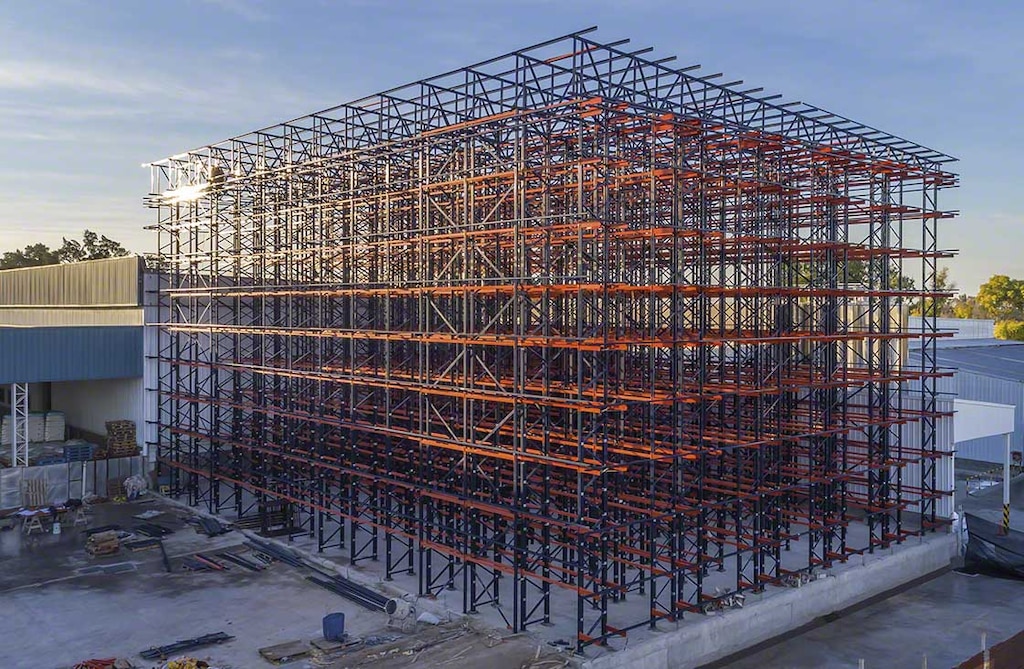

- En optant pour la construction d’entrepôts autoportants : les rayonnages forment la structure de l’entrepôt et, en les combinant avec des systèmes automatiques, il est possible d’ériger des entrepôts dépassant même 40 mètres de haut.

- En équipant l’entrepôt de rayonnages plus élevés : il faut prendre en compte l’impact que cela aura sur les équipements de manutention et le picking.

- En ajoutant des plateformes : par exemple, l’espace supérieure des quais de chargement de l’entrepôt de maintenance de Saint-Gobain a été utilisé pour installer une plateforme destinée aux produits de petites dimensions.

- En louant des entrepôts de manière temporaire si le manque d'espace est dû à un caractère saisonnier marqué, comme celui que connaît la logistique e-commerce.

Le défi de cohabiter avec le manque d’espace de stockage

L’internationalisation et les nouveaux comportements de consommation ont créé des Supply Chain complexes qui demandent un espace de stockage plus important à tous les niveaux. Les perspectives de futur indiquent que cette tendance va se maintenir et qu’il sera normal que les entrepôts manquent d’espace de manière sporadique.

Si vous constatez que votre installation de stockage rencontre de plus en plus de difficultés pour répondre aux besoins d’espace, n’hésitez pas à nous contacter : nous analyserons votre situation et nous vous aiderons à optimiser votre entrepôt.