L'isolation thermique est le moyen le plus efficace de maintenir une température idéale. D’un point de vue technique, l'isolation consiste à minimiser la transmission de l'énergie calorifique entre différents espaces adjacents. Nous avons rencontré Jaime Maruny, administrateur du groupe Infrisa, l'une des entreprises les plus compétentes dans la conception et la construction de chambres froides en Espagne. Cette société est en étroite collaboration avec Mecalux dans la réalisation de nombreux projets. Cet article expose les différents procédés à suivre afin d’effectuer l'isolation thermique des entrepôts fonctionnant à basse température. Il souligne également le fait que la conception se doit d’être rigoureuse afin de garantir la performance optimale des chambres froides.

La plupart des produits alimentaires sont périssables et se détériorent rapidement lorsqu'ils sont exposés à une température ambiante. Historiquement, l'utilisation du froid (par congélation ou réfrigération) a été l'une des méthodes les plus utilisées pour conserver les aliments sur une longue période.

Au XX siècle, les entreprises ont commencé à exploiter le froid à l'échelle industrielle. La recherche a joué un rôle important dans le développement de solutions nouvelles et innovantes de plus en plus performantes. Les matériaux utilisés pour conserver les basses températures ont connu de nombreuses améliorations et de nouvelles chambres froides, équipées d'une technologie de pointe, ont vu le jour. La conservation prolongée des aliments a eu un impact majeur aussi bien sur le plan social qu'économique.

L'évolution de l'isolation thermique

Les isolants thermiques sont des matériaux résistants au passage de l'énergie. Ils sont utilisés dans la construction des chambres froides pour créer une barrière qui empêche la transmission de l'énergie et qui maintient ainsi l'intérieur de la chambre à une température adaptée. D'un point de vue économique, elle constitue la meilleure solution pour économiser de l'énergie. Le choix du matériau à utiliser est donc essentiel lors de la construction d'une chambre froide.

Par le passé, différents types de matériaux et de solutions ont été utilisés pour l'isolation thermique. De plus, grâce à la recherche, « le secteur a évolué au cours des dernières décennies et de nouveaux systèmes et produits de plus en plus efficaces ont fait leur apparition » affirme Jaime Maruny. Dans un premier temps, les matériaux utilisés étaient du liège avec un pare-vapeur en bitume, le tout fixé à une structure de maçonnerie, lesquels étaient appliqués manuellement par les maçons, avec des finitions internes en ciment ou en céramique.

Par la suite, le liège a été remplacé par des matériaux organiques dérivés du pétrole, principalement des plaques de polystyrène expansé (PSE), mais celles-ci étaient toujours fixées au mur avec du bitume. La tôle nervurée était utilisée pour la finition intérieure.

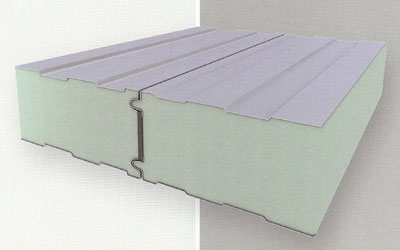

Avec le temps, de nouveaux produits et technologies modulaires ne nécessitant plus les murs de maçonnerie ont fait leur apparition. C'est le cas par exemple des panneaux sandwich utilisés de nos jours, qui offrent un haut niveau de résistance.

Les panneaux sandwich

Dans la seconde moitié du XXe siècle, en raison de la demande croissante de chambres froides à l'échelle industrielle et grâce à l'évolution de la technologie, les panneaux sandwich ont été mis au point.

Dans la seconde moitié du XXe siècle, en raison de la demande croissante de chambres froides à l'échelle industrielle et grâce à l'évolution de la technologie, les panneaux sandwich ont été mis au point.

Jaime Maruny souligne que l'utilisation de ces panneaux représente un grand progrès dans le secteur de la construction et de l'isolation, car ce produit allie plusieurs avantages, parmi lesquels nous pouvons distinguer :

- La modularité : ces panneaux sont faciles à transporter et à assembler.

- Ils offrent une âme à épaisseurs multiples et un revêtement en tôle métallique. Leurs caractéristiques dépendent de l'utilisation des panneaux.

- Excellentes propriétés mécaniques.

- Magnifique barrière de vapeur.

- Haute résistance au passage de la chaleur.

- Finitions hygiéniques et sanitaires. Ils sont faciles à nettoyer et ils résistent aux attaques des micro-organismes.

- Leur coût est modéré.

Aujourd'hui, les chambres froides modernes sont équipées de panneaux sandwich constitués d'une âme isolante en polyuréthane (PUR) – bien que l'utilisation du polyisocyanurate (PIR) soit de plus en plus commune en raison de son niveau de résistance au feu – recouverte de deux plaques qui peuvent être ou non métalliques (généralement en acier ou en aluminium).

Le PUR et le PIR sont des mousses cellulaires rigides composées de deux liquides : le polyol et l'isocyanate, mélangés dans des proportions différentes avec un agent moussant et d'autres additifs. Lors de la formation de la mousse, celle-ci adhère aux deux plaques. Les densités de mousse du produit fini sont de l'ordre de 40 kg/m3.

Les plaques extérieures du panneau sont habituellement en tôles d'acier galvanisé, apprêté et enduit de peinture polyester de silicone (plus connue sous le nom de laque). Ces plaques ont une épaisseur minimum de 0,5 mm et maximum de 0,7 mm et elles ont une finition nervurée qui les rend plus résistantes et rigides. Sur le plan esthétique, elles sont embellies par une importante gamme de couleurs.

Les plaques extérieures du panneau sont habituellement en tôles d'acier galvanisé, apprêté et enduit de peinture polyester de silicone (plus connue sous le nom de laque). Ces plaques ont une épaisseur minimum de 0,5 mm et maximum de 0,7 mm et elles ont une finition nervurée qui les rend plus résistantes et rigides. Sur le plan esthétique, elles sont embellies par une importante gamme de couleurs.

Dans les entrepôts devant faire face à des conditions extrêmes (entrepôts marins, industriels, etc.), ou lorsque des produits spéciaux sont traités ou élaborés (salaison d'aliments, non emballés, etc.), des revêtements plus résistants et anti-corrosifs comme le HDX, le PVDF ou le PET sont habituellement appliqués.

Les fabricants produisent en général des panneaux mesurant entre 1,10 m et 1,20 m de large, ce qui permet la standardisation du transport et un montage simplifié. Les panneaux sont coupés sur mesure sur la ligne de production afin d’éviter d’effectuer cette action sur le chantier.

La jointure longitudinale des panneaux est l'un des éléments les plus critiques et délicats à prendre en compte lors du montage, chaque fabricant apportant sa propre solution.

L'assemblage des différents panneaux sandwich doit être réalisé avec précision sur le chantier pour empêcher le passage de la chaleur, l'entrée de la vapeur d'eau et la création de ponts thermiques.

Concernant la situation actuelle des panneaux sandwich, Jaime Maruny explique que leurs caractéristiques et le processus de production font l'objet de recherches et d'évolutions constantes, afin d'améliorer leur niveau de qualité et de résistance. « Aujourd'hui, dit-il, une seule ligne peut produire des millions de mètres carrés par an, en respectant les normes internationales les plus exigeantes. Ceci est le fruit d'énormes investissements en R&D et de l'esprit progressiste qui prédomine dans ce secteur.

Ces panneaux sont utilisés dans des chambres froides et dans des bâtiments industriels de transformation alimentaire, à des températures positives (entre 0 et 10° C sur les quais ou dans les salles de production) ou négatives (tunnels de congélation et chambres de conservation de produits congelés où la température est en général de - 25°C.).

Jaime Maruny rappelle qu'Infrisa a également conçu et construit des chambres très complexes qui fonctionnent à des températures beaucoup plus basses, jusqu'à -60° C, pour la conservation du thon. La pose de rayonnages métalliques dans ce genre d'entrepôts est délicate et requiert une étude approfondie de l'équipe technique du fournisseur, c'est-à-dire Mecalux, afin de trouver la solution la plus adéquate, car l'acier est fragile et moins résistant à des températures inférieures à -35° C.

Les épaisseurs des panneaux destinés à être utilisés dans les chambres froides industrielles vont de 100 à 125 mm pour des températures positives, et de 175 à 200 mm pour des températures négatives.

La conception des chambres froides

Il existe deux types de chambres froides : les chambres traditionnelles et autoportantes. Dans les deux cas, Jaime Maruny confirme la théorie de Mecalux selon laquelle la conception idéale de ces installations doit se faire de l'intérieur vers l'extérieur.

Le bâtiment doit être conçu et construit en partant de l'intérieur, en prenant compte de tous les équipements de stockage et de manutention pour garantir leur efficacité opérationnelle et pour que celle-ci soit conforme aux normes. La distribution et l'organisation des systèmes de stockage sur la surface disponible doivent être organisées en fonction des besoins logistiques de l'entreprise.

Le bâtiment doit être conçu et construit en partant de l'intérieur, en prenant compte de tous les équipements de stockage et de manutention pour garantir leur efficacité opérationnelle et pour que celle-ci soit conforme aux normes. La distribution et l'organisation des systèmes de stockage sur la surface disponible doivent être organisées en fonction des besoins logistiques de l'entreprise.

Après avoir défini l'intérieur, les paramètres extérieurs de l'entrepôt et ses chambres sont étudiés, les revêtements et l'isolation avec les panneaux sur les murs, les plafonds et les planchers (avec un système complémentaire qui permet d'éviter le gel des sous-sols), les portes et les accès, les vannes d'équilibrage de pression, les cloisons, le système anti-incendie, etc.

La conception du bâtiment et des chambres est abordée conjointement et, à la fois, individuellement, afin d'évaluer tous les composants impliqués dans le processus opérationnel et la façon dont ils interagissent entre eux. Elle impose une étude en profondeur avec le client, ou des représentants du client, afin de connaître toutes les spécificités et toutes les variables du bâtiment, ses besoins logistiques, les perspectives d'avenir de l'entreprise et les systèmes de stockage qui devront être proposés. Le résultat obtenu est une installation sur mesure et adaptée aux caractéristiques et aux besoins de chaque entreprise.

La conception tient compte de nombreux aspects complexes, tels que les mesures et les caractéristiques de la parcelle même, les lois de chaque pays, région et ville, les particularités et les exigences de chaque client, la réglementation relative à la protection contre les incendies, l'état de la technologie et des matériaux de chaque marché, etc. Cette étude est détaillée et il ne faut pas omettre le fait que certaines normes peuvent varier selon les pays d’Europe, d’Afrique ou d’Amérique Latine.

Une chambre froide représente un investissement considérable qui doit être rentabilisé, Jaime Maruny assure donc qu'une bonne conception est essentielle pour atteindre une longue durée de vie.

Dans le secteur logistique du froid, on trouve de plus en plus de solutions de stockage automatique qui augmentent la capacité tout en offrant un contrôle optimal des produits

Les chambres autoportantes

À la fin du XXe siècle et au début du XXIe, les entrepôts de grandes dimensions, robotisés, ont commencé à se répandre un peu partout. Ils exploitent au maximum la surface et la hauteur permise dans le but de maximiser la capacité de stockage et d'améliorer le rendement des mouvements logistiques. En occupant seulement l'espace nécessaire, le coût énergétique permettant de maintenir l'installation à basse température de façon constante est moins élevé.

Ces entrepôts sont des bâtiments complets formés de rayonnages métalliques sur lesquels sont fixés les panneaux, les cloisons et le toit. Leur conception est différente de celle des chambres traditionnelles, car l'exécution se fait rapidement, avec peu de travaux de génie civil. Il est essentiel de placer correctement les panneaux sandwich lors de l'isolation thermique de l'installation.

L'ancrage parfait des panneaux, ainsi que leur positionnement (horizontal ou vertical) sont essentiels. Les jointures doivent être réalisées avec soin pour éviter les tensions qui plissent les tôles des panneaux. Jaime Maruny fait remarquer que, lorsqu'ils sont soumis à des changements de températures constants à l'extérieur, « les panneaux sont spécialement scellés pour empêcher que la chaleur ne pénètre et doivent être imperméabilisés avec beaucoup de soin sur le toit ».

Lors de la construction de ces entrepôts, d'autres éléments vitaux doivent être pris en compte. Tout d'abord, il faut vérifier que la dalle est correctement isolée et qu'elle résiste aux importantes charges statiques et dynamiques auxquelles elle est soumise. Ensuite, il est nécessaire de prévoir une galerie supérieure où sont placés et maintenus les évaporateurs, les vannes, la tuyauterie et les câbles des installations frigorifiques, électriques et anti-incendie. Enfin, la sécurité du montage, avec les équipements de levage pour travailler à plus de 30 m de haut, etc.

La protection contre les incendies

La sécurité et la protection contre les incendies sont essentielles et indispensables dans les chambres froides, mais elles sont aussi compliquées en raison des inconvénients que présente le travail à basse température.

Elle peut être réalisée activement, en installant des gicleurs à des endroits stratégiques, dans les zones où les incendies sont plus fréquents, ou passivement, à l'aide de matériaux plus résistants au feu ou de techniques de sectorisation permettant de prévenir ou de retarder la propagation du feu.

Les panneaux sandwich permettent de sectoriser l'entrepôt pour des raisons de sécurité, comme protection contre les incendies. Ils sont de plus en plus fiables, en particulier ceux dont l'âme est en laine de roche (ils permettent une sectorisation des incendies) et ceux dont l'âme est en PIR, qui ne propagent pas le feu. Par ailleurs, ces produits ont été validés par des tests d'incendie exigeants et coûteux à grande échelle afin d'assurer leur stabilité.

Plus précisément, les panneaux sandwich à âme incombustible en laine de roche offrent une excellente protection contre les incendies, à condition qu'ils soient fixés à une structure également protégée contre les incendies. Cependant, ils ont une capacité d'isolation plus faible, un taux plus élevé d'absorption de la vapeur d'eau et ils sont plus lourds.

Dans le cas d'Infrisa, ajoute Jaime Maruny, les systèmes actifs et passifs contre les incendies sont associés. Ils ont également conçu le système Infrisa RF Cold qui peut s'appliquer à des cas particuliers, dans les locaux à température négative.

« Les panneaux sandwich n'ont jamais été à l'origine d'incendies dans les bâtiments construits avec des panneaux en mousse de polyuréthane (PUR), par contre, il est vrai qu'autrefois ces panneaux contribuaient à propager les flammes. L'utilisation du panneau PIR réduit considérablement les risques d'incendie, puisque ce produit résiste mieux au feu », souligne M. Maruny.

Les incendies se produisent généralement dans les circonstances suivantes :

- Imprudence : soudures, découpages de panneaux à l'aide d'outils qui produisent des étincelles, mégots de cigarettes, etc.

- Problèmes électriques : courts-circuits, câbles et raccordements en mauvais état, incidents dans les zones de chargement de batteries des chariots, etc.

- Propagation d'incendies avoisinants : à travers des bâtiments ou des véhicules.

Avec la technologie actuellement disponible et le développement d'âmes isolantes de plus en plus résistantes, la plupart des débuts d'incendies ne se propagent pas.

Par ailleurs, l'évacuation de la fumée est aussi un facteur important, bien que complexe dans les chambres froides. Elle peut se faire par extraction naturelle ou forcée, avec des barrières qui limitent sa propagation et un système spécial permettant l'évacuation de l'ensemble de la fumée.

En bref, grâce à une conception précise et détaillée, avec autant d'informations que possible, en tenant compte des spécifications et des normes, en utilisant les matériaux les plus innovants et résistants du marché, il est possible de construire une chambre froide qui dépasse les attentes des clients.

Les panneaux composés de mousse ne présentent pas un risque excessif en cas d'incendie, et constituent la solution la plus sûre et la plus fiable

À propos d'Infrisa

Infrisa est une entreprise qui a été créée à Barcelone en 1971. Leader incontesté dans la conception et la construction de chambres froides destinées à une grande variété de clients du secteur de la viande, des produits laitiers, de la logistique, de la pêche, de l'horticulture, etc., l'entreprise est présente, avec ses propres ingénieurs, en Espagne, en France, au Portugal et au Mexique. Elle collabore depuis de nombreuses années avec Mecalux pour réaliser des projets innovants et efficaces aussi bien au niveau national qu'international.